Dans le domaine de la fabrication de pièces de haute précision, le fraisage occupe une place centrale. Cette opération, consistant à enlever de la matière à l’aide d’une fraise rotative, nécessite une expertise pointue et l’application de techniques avancées pour garantir des résultats optimaux.

Les techniques avancées de fraisage : Un regard détaillé

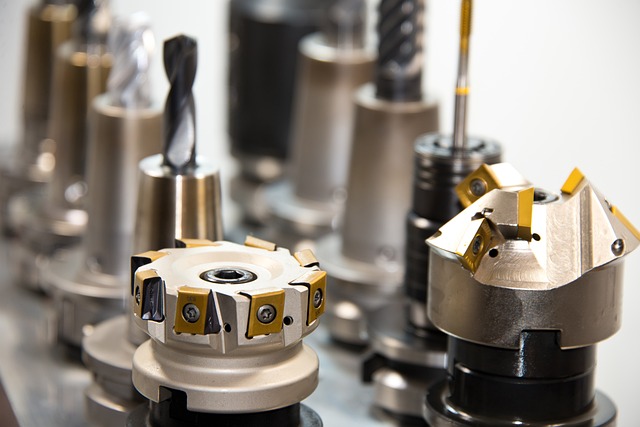

Le fraisage, dans le domaine de l’usinage de précision, revêt une importance capitale. C’est une opération qui consiste à enlever de la matière à l’aide d’une fraise, une pièce rotative munie de plusieurs arêtes coupantes. Dans cet article, nous allons plonger au cœur des techniques avancées de fraisage pour comprendre leur fonctionnement et leur application dans l’usinage de précision.

Le fraisage de précision exige une maîtrise parfaite des paramètres de coupe, des matériaux utilisés et des machines-outils. Les avancées technologiques dans ce domaine permettent aujourd’hui d’atteindre des niveaux de précision jusqu’alors inimaginables. Parmi ces techniques avancées, nous pouvons citer le fraisage à grande vitesse (HSM), le fraisage à grande avance, ainsi que le fraisage multi-axes.

Le fraisage à grande vitesse (HSM) est une technique qui consiste à utiliser des vitesses de coupe très élevées, souvent combinées à des avances rapides et à des faibles profondeurs de passe. Cette approche permet de réduire les temps de cycle tout en améliorant la qualité de la surface usinée. Les machines-outils utilisées pour le fraisage à grande vitesse sont spécialement conçues pour supporter ces conditions extrêmes, avec des broches haute vitesse et des systèmes de refroidissement avancés.

Le fraisage à grande avance est une autre technique qui vise à augmenter la productivité en permettant des avances plus élevées tout en maintenant des paramètres de coupe stables. Cela se traduit par une réduction significative des temps de cycle, ce qui est particulièrement avantageux pour la production en série de pièces de précision. Les progrès dans la conception des outils de coupe et des porte-outils ont grandement contribué à l’efficacité de cette méthode.

Enfin, le fraisage multi-axes offre une flexibilité et une précision accrues en permettant à la fraise de se déplacer selon plusieurs axes simultanément. Cette capacité permet la fabrication de pièces complexes avec des formes géométriques variées, tout en minimisant le besoin d’interventions manuelles et en réduisant les risques d’erreurs. Les logiciels de programmation assistée par ordinateur (FAO) jouent un rôle crucial dans la génération des trajectoires d’outil pour le fraisage multi-axes, en optimisant les mouvements pour garantir un usinage efficace et précis.

Optimisation des processus : Approfondissement du fraisage de précision

Le fraisage de précision est une opération complexe qui nécessite une attention particulière à de nombreux paramètres pour garantir des résultats optimaux. Dans cette section, nous explorerons les différentes facettes de l’optimisation des processus de fraisage de précision, en mettant en lumière les stratégies et les techniques qui permettent d’améliorer l’efficacité et la qualité de cette opération essentielle.

L’optimisation des processus de fraisage de précision commence par une analyse approfondie des caractéristiques de la pièce à usiner ainsi que des propriétés des matériaux utilisés. Il est crucial de sélectionner les bons outils de coupe, adaptés à la matière à usiner et aux exigences de la géométrie de la pièce. Les paramètres de coupe tels que la vitesse de rotation de la broche, l’avance et la profondeur de passe doivent être soigneusement ajustés pour obtenir les performances optimales en termes de vitesse, de qualité de surface et de durée de vie des outils.

L’utilisation de techniques de simulation numérique peut également être bénéfique dans l’optimisation des processus de fraisage de précision. Les logiciels de simulation permettent de visualiser et d’analyser le comportement de l’outil et de la pièce tout au long de l’opération d’usinage, ce qui permet d’identifier et de corriger les éventuels problèmes avant même de lancer la production réelle. Cela permet non seulement de réduire les risques d’erreur et les temps d’arrêt, mais aussi d’explorer différentes stratégies d’usinage pour trouver la solution la plus efficace.

Parallèlement, l’automatisation des processus de fraisage de précision peut jouer un rôle crucial dans l’optimisation de la production. Les systèmes de contrôle numérique et les robots de chargement/déchargement peuvent permettre de réduire les temps morts et d’augmenter la productivité en minimisant l’intervention humaine. De plus, l’utilisation de capteurs intégrés aux machines-outils permet de surveiller en temps réel les conditions de coupe et de détecter les éventuelles anomalies, ce qui permet d’ajuster les paramètres de manière proactive pour garantir la qualité des pièces usinées dans le domaine industriel.